在光伏组件从车间到电站的旅程中,潜藏的隐裂、虚焊等缺陷如同定时炸弹,随时可能影响发电效能。组串式EL检测仪的出现,为这道质量关卡配备了"数字探伤器",通过电致发光原理透视组件内部隐患,在生产与安装环节筑起双重防线。

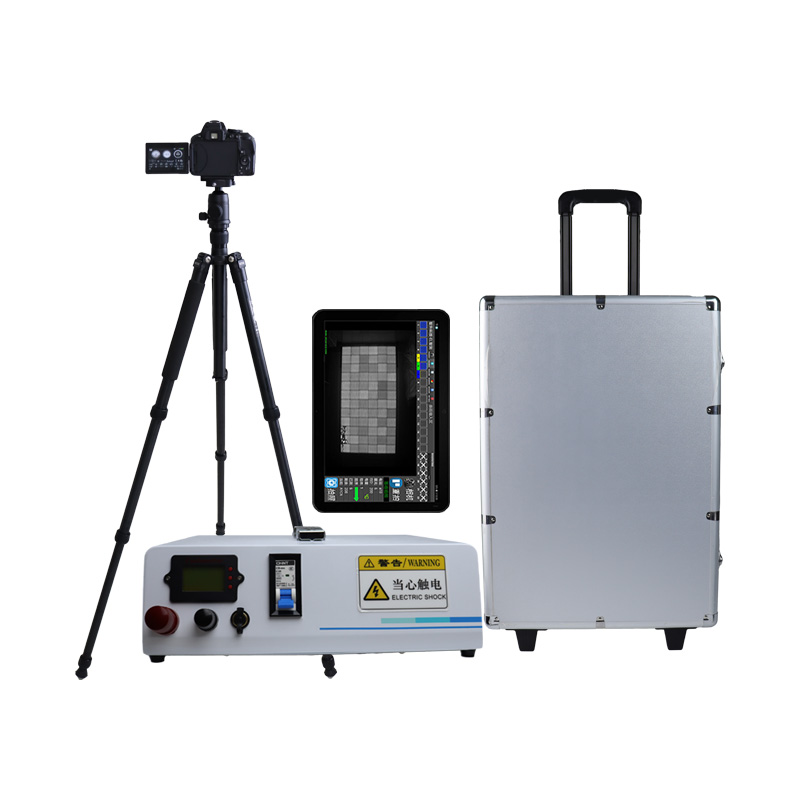

WX-EL3组串式el检测仪的核心价值在于它实现了质量检测的流程再造,传统抽检如同管中窥豹,而组串式检测可对整串组件进行"全员扫描",就像给光伏板做全身CT,电池片上的每道裂纹、每个虚焊点都在红外成像下显露无遗。这种100%全覆盖的检测方式,让质量问题无处遁形,从根本上改变了"抽检合格=整批合格"的粗放逻辑。

智能分级系统让风险管控更加精准。设备不仅发现缺陷,更能通过AI算法评估缺陷等级——是轻微的外观瑕疵,还是影响功率的关键损伤,或是潜在的扩展性缺陷。生产线依此自动分流产品:优质组件直通下一环节,可疑产品进入复检,问题产品立即返修。这种数据驱动的分拣机制,既避免了过度报废造成的浪费,又杜绝了问题组件流入安装现场。

在安装验收环节,这套设备展现出独特优势。新到组件经过运输颠簸后,可通过快速EL检测验证完好性;安装完成后再做系统筛查,确保施工过程未造成损伤。这种"出厂+到货+安装"的三重检测闭环,将质量保障贯穿产品全生命周期,大幅降低了电站运营的隐性风险。

鲁公网安备37079402370804

鲁公网安备37079402370804